Antti Korolainen og Harri Pietiläinen tester en traktor i kølelaboratoriet. Traktoren kører på en teststand, mens teknikerne holder øje med resultaterne på den anden side af glasruden.

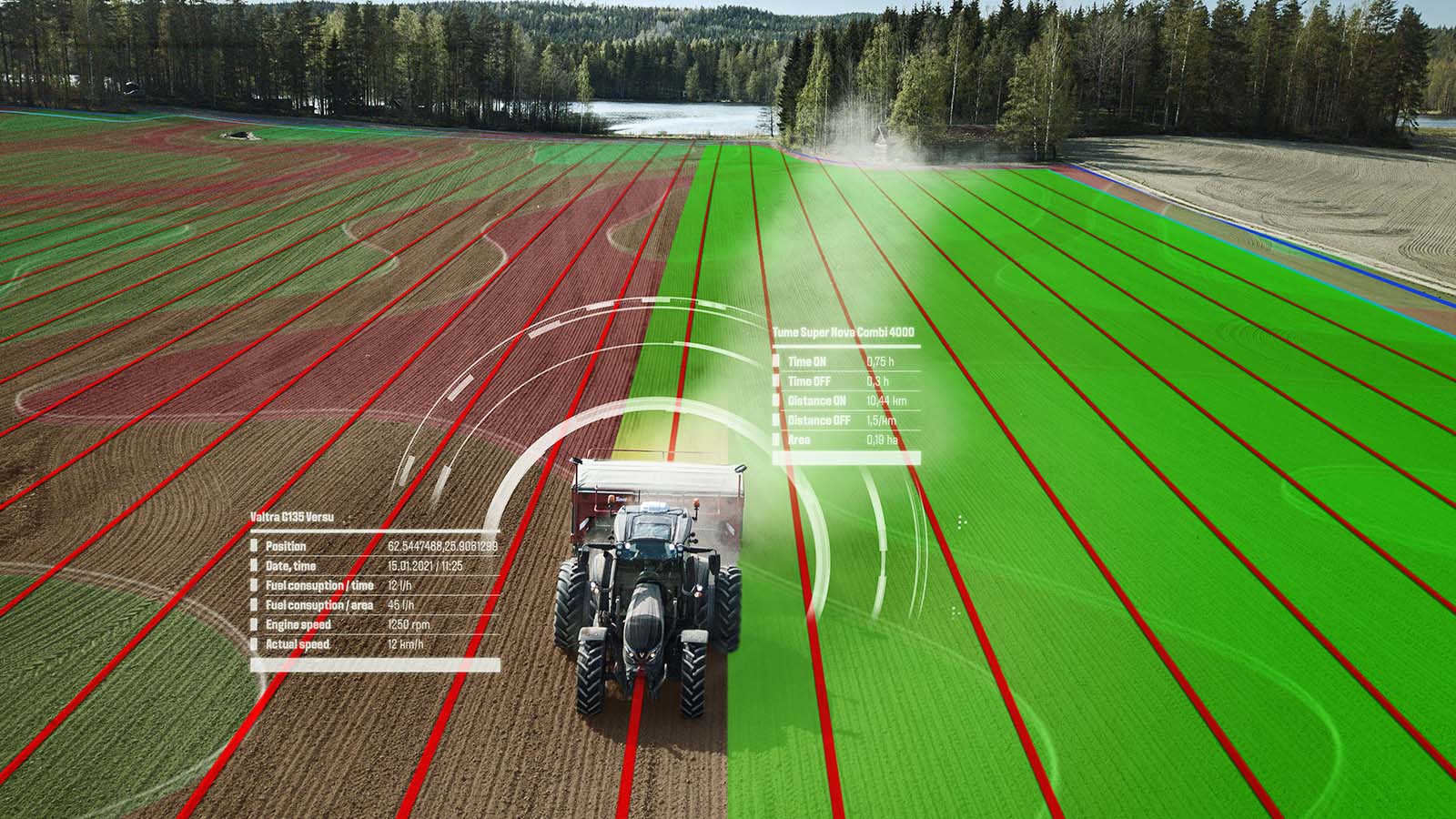

Verden er under forandring, det er traktorer også, og produktudviklingen af traktorer ændrer sig i takt med teknologien. Simulatorer bruges i stigende grad til at teste nye traktorer og deres enkeltdele. Simulatorerne erstatter ikke tests i hverken laboratoriet eller på marken, men de er blevet en god støtte for dem. Traktorer, der er testet i simulatorer, er langt mere klar, når de ankommer i laboratoriet eller ude på marken.

Valtras produktudviklingslaboratorie i Suolahti ligner mest af alt Q’s værksted i James Bond-filmene. Når man ser sig omkring, kan man se udviklingen af traktorteknologien i de næste fem år – og endnu længere frem. Valtra Engineering Centre indeholder et designstudie, bremsearbejdsbænke, et semi-lyddødt rum, et kølerum, saltsprøjtkamre, vibrationsarbejdsbænke, store 3D-printere og en hydropulsator, der ville kunne smadre en traktor fuldstændigt – hvilket selvfølgelig ikke ville være ret smart. En hydropulsator bruges typisk til at vibrere et traktorchassis eller en løfteenhed over en længere periode, for eksempel et par måneder.

”Simulatorernes rolle bliver hele tiden udvidet, og Valtra er en af frontløberne på området. Virtuelle tests giver os mulighed for at teste en ny traktor og dens komponenter, længe før den første prototype bliver bygget. Når samme test derefter udføres med for eksempel en fysisk transmission, en motor eller et førerhus, kan vi bruge resultaterne til at udvikle og finjustere vores simulatorer endnu mere,” forklarer Director of Engineering Henry Palonen.

Virtuelle tests giver også mulighed for langt flere gentagelser end fysiske tests. Testcyklussen er meget hurtigere, end hvis man for eksempel skulle planlægge en ændring af et bestemt modul, bestille delene, samle dem, køre test og derefter tilpasse yderligere på baggrund af testresultaterne. Med prototyper kan det tage måneder eller endda år, sammenlignet med måske kun uger eller dage på en simulator.

Simulatorprogrammer bliver brugt i stadigt større omfang. På illustrationen bruges testsimulatoren til at undersøge vridningsmomentet for en kabineramme.

Parallelle i stedet for trinvise tests

Det er også mere effektivt at teste de enkelte moduler, fremfor at teste en hel traktor. Motoren, transmissionen og førerhuset kan alt sammen testes samtidigt, enten virtuelt eller i laboratorierne. Hvis alle delene var monteret på en prototypetraktor, ville man være nødt til at vente med at teste motoren, indtil man var færdig med at teste transmissionen. Ikke desto mindre skal slutproduktet, traktoren, stadig testes omhyggeligt.

”Produktudviklingsprocessen som helhed er ikke kortere end før, for traktorerne er blevet langt mere komplekse, men vi kan udføre flere tests på samme tid som før,” forklarer Henry Palonen.

Valtras teknikteam har et tæt samarbejde med moderselskabet AGCO’s andre 29 teknikcentre. I alt arbejder 2.500 medarbejdere i produktudviklingen hos AGCO, heraf 200 i Suolahti. Derudover arbejder hundredvis af andre på produktudviklingsprojekter med forbindelse til Valtra, for eksempel i ingeniørvirksomheder og hos leverandører.

”Valtra Engineering Centre i Suolahti har ressourcerne til at designe hele traktoren, fra start til slut. Men alle Valtra-traktorer benytter også komponenter, der er udviklet andre steder, og på tilsvarende måde benytter AGCO-traktorer også komponenter, som vi har udviklet. Det ville jo ikke give mening at udvikle for eksempel tre baglifte, der var en lille smule forskellige, til de enkelte traktorbrands. Nu kan ét team fokusere på det, mens de andre to kan udvikle noget andet, der er mere nyttigt for kunden,” siger Henry Palonen.

Der vil i nær fremtid også blive bygget et nyt designstudie og et testrum i luksusklassen i Suolahti. Det nuværende kølerum er kun i stand til at simulere frostgrader, som er svære at opretholde, når en kraftig traktor kører. I det nye laboratorie vil den indstillede temperatur forblive konstant, og man vil også kunne skabe den ønskede luftfugtighed og de ønskede vindforhold. •

Industrial Designer Henri Hokkanen arbejder på en plastmodel af et armlæn. Der bliver brugt en masse plast, træ og 3D-printede komponenter i designstudiet for at udarbejde testmodeller i fuld størrelse af fremtidige traktorer og førerhuse.

Jan-Erik Karjula betjener en traktor på teststanden. Resultaterne vil blive brugt til videreudvikling af både traktorer og simulatorer.