AGCO's transmissionsanlæg færdiggjort som en del af Valtras højteknologiske investeringsprojekt til 38 millioner dollars

AGCO Corporation (NYSE: AGCO), en global leder inden for design, fremstilling og distribution af landbrugsmaskiner og præcisionslandbrugsteknologi, meddelte i dag, at udvidelsen af Valtras transmissionsanlæg i Suolahti er afsluttet efter planen, hvilket giver tusindvis af kvadratmeter nyt produktionsareal. Denne store investering moderniserer produktionen og forbedrer arbejdsforholdene.

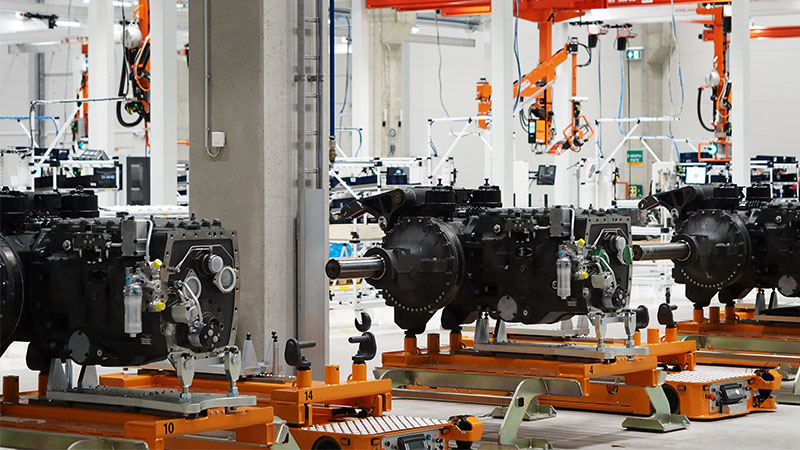

Udvidelsen gør det muligt at producere nye AGCO Continuously Variable Transmissions (CVT). I øjeblikket producerer fabrikken gearkasser til Valtra N- og T-serien og leverer transmissioner til det sydamerikanske marked og komponenter til andre AGCO-produktionsanlæg. Introduktionen af de nye testfaciliteter til gearkasser i Valtra Q- og S-serien gør det lettere at producere traktorer med højere ydeevne og imødekomme den stigende efterspørgsel fra kunderne.

Det globale udvidelsesprojekt er unikt i Suolahti-fabrikkens skala. Den øgede produktionskapacitet for AGCO CVT'er vil hjælpe med at imødekomme den stigende efterspørgsel efter Valtra og andre AGCO-mærker.

”Vores fabrik i Suolahti spiller en afgørende rolle i AGCO's globale produktionsnetværk for traktorer og komponenter", siger AGCO's Senior Vice President, Chief Supply Chain Officer Tim Millwood. "Færdiggørelsen af CVT-udvidelsen i Suolahti gør det muligt for os at imødekomme den stigende efterspørgsel efter ikke bare AGCO CVT'er til Valtra, men også AGCO's andre førende mærker.”

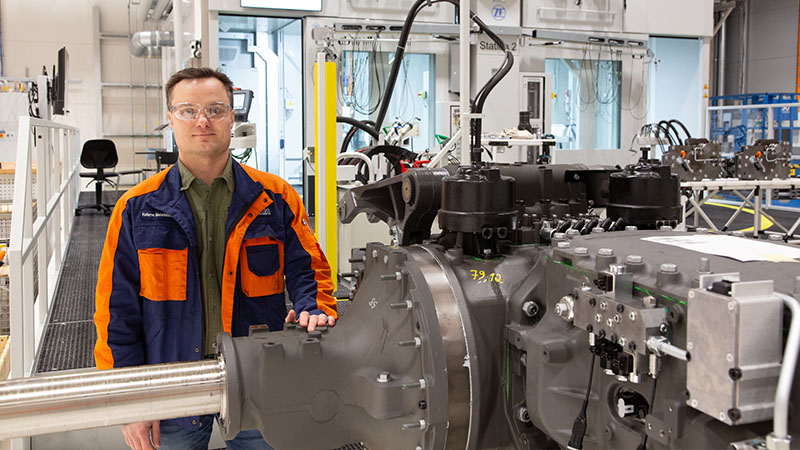

”Denne investering vil give os mulighed for at fordoble vores transmissionskapacitet og tilføre ny ekspertise til Valtras traktorserie«, siger Kullervo Mansikkala, chef for transmissionsanlægget. »Det vil også skabe nye arbejdspladser i Suolahti. Vi forbedrer sikkerheden og arbejdsmiljøet for vores team gennem øget automatisering og præcisionsbearbejdning, hvilket vil give en renere og mere støjsvag arbejdsplads.”

Topmoderne teknologi har været kernen i udvidelsesprojektet. Det nye produktionsanlæg er blevet designet ved hjælp af en digital tvilling, en virtuel kopi i realtid af hele produktionsanlægget, herunder maskiner, processer og arbejdsgange, som har gjort det muligt at simulere produktionseffektivitet, sikkerhed og medarbejdernes ergonomi. Denne tilgang gør det muligt at starte produktionen direkte på det optimale niveau.